IMD(In-Mold Decoration)模内注塑是一种先进的装饰工艺,广泛应用于电子产品、汽车内饰、家电面板等领域。IMD工艺通过将图案和装饰层在注塑过程中直接融入产品表面,实现了图案与面板的高度结合,具备耐磨、防刮、装饰效果出色等优点。本文将详细介绍IMD模内注塑工艺的特点、流程、应用领域以及其相较传统工艺的优势。

一、IMD模内注塑工艺的特点

装饰层耐磨耐刮 图案和文字在注塑时被包裹在透明薄膜下面,具备极高的耐磨性,不易受外力损伤,使得产品表面光滑、质感良好,且长期使用后仍能保持亮丽的外观。

高精度图案成型 IMD工艺能够通过丝网印刷、热转印等工艺在薄膜表面形成复杂而高精度的图案,能够展现出色彩鲜艳、细节丰富的装饰效果。

多层次装饰效果 通过不同颜色、透明度及工艺组合,IMD可以在产品表面实现渐变色、镜面效果等多层次的装饰效果,为产品设计带来更多可能。

防水、防潮、抗腐蚀 注塑过程中图案被保护在薄膜下方,具有优异的防水和防腐蚀性能,特别适用于需要防水、防刮处理的产品,如家用电器、汽车内饰件等。

支持多种形状设计 IMD工艺可以应用于不同几何形状的产品,并且可以适应复杂的曲面结构,实现装饰层的3D包覆效果。

二、IMD模内注塑工艺的流程

薄膜印刷 使用PC(聚碳酸酯)、PET(聚对苯二甲酸乙二醇酯)等材料制成的薄膜,通过丝网印刷或热转印工艺,将图案印刷在薄膜的背面。这样可以使图案保持色彩饱和度并防止磨损。

薄膜成型 薄膜印刷完成后,根据设计要求对薄膜进行热成型,制作出与产品外形相符的3D结构。这一环节可采用真空成型或压缩成型工艺,确保薄膜在后续注塑中能够紧密贴合产品表面。

裁切与定位 成型后的薄膜需要经过精确裁切,以适应注塑模具的尺寸。通过高精度的裁切和定位工艺,确保薄膜在模具中处于正确的位置,以保证图案准确呈现。

模内注塑 将定位好的薄膜放入注塑模具中,注塑过程中通过高温高压,将塑料融入到薄膜背面并与之融为一体,完成图案和塑料件的结合。注塑材料常用ABS、PC等,确保与薄膜层相容。

脱模和后处理 成型完成后,产品脱模并进行后处理,包括去除多余的毛刺和边缘加工,确保成品的美观和手感。

三、IMD工艺的应用领域

IMD模内注塑工艺具有广泛的应用,特别适用于外观要求高、使用频率大的产品。以下是IMD工艺的一些主要应用领域:

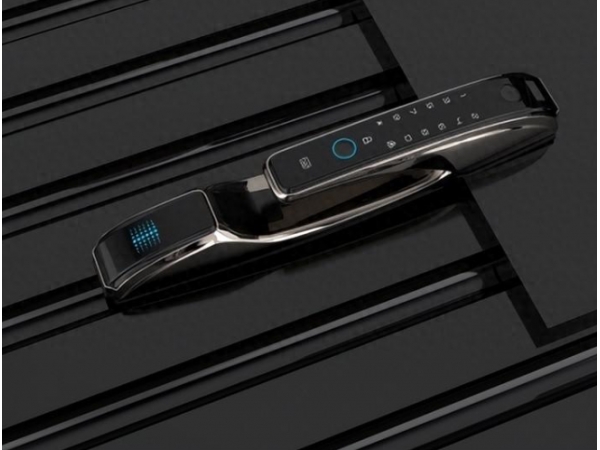

电子产品面板 IMD在电子产品领域有广泛的应用,如手机壳、智能手表表面、家电面板等。IMD工艺可以实现多彩耐磨的外观,同时保护面板免受指纹和划痕的影响。

汽车内饰 在汽车领域,IMD工艺常用于仪表盘、车门把手、控制面板等内饰部件。这些部件要求良好的触感和耐久性,IMD工艺不仅满足美观需求,还可以增强抗磨性。

家用电器 冰箱、洗衣机、空调等家电的面板上,IMD工艺被广泛应用。IMD可以实现面板的图案美观、标识清晰,提升家电的档次和美观度。

医疗器械 医疗设备外壳上,IMD工艺可以提高产品的耐久性、耐腐蚀性,适用于高频消毒的设备表面,同时实现防水防尘效果。

四、IMD模内注塑的优势

提高产品的美观度和耐用性 IMD工艺在保护装饰层的同时,提高了产品的美观性。传统贴膜或印刷工艺容易磨损褪色,而IMD的装饰层被嵌入塑料层中,图案不易脱落、褪色。

简化工艺流程,降低生产成本 在IMD工艺中,装饰和注塑一体化成型,不需要后续加工和装饰步骤,节省了生产时间和成本,同时降低了因多步骤加工可能产生的质量问题。

减少环保污染 IMD工艺减少了贴纸、油漆等工艺带来的污染问题,采用的是环保材料,符合当今绿色环保的制造需求,特别是在汽车、电子行业的生产中具有环保优势。

提升产品的品牌形象 IMD工艺支持多种色彩、纹理和3D立体效果,能够实现高级感的视觉效果,提升品牌形象。特别是家电、电子产品等领域,通过IMD工艺,产品能够更具辨识度和吸引力。

五、发展趋势

更高精度和更大面积的成型 未来的IMD工艺将提高成型精度,适应更大面积的复杂结构产品,为大型家电、汽车内饰件提供更多可能。

环保材料的使用 伴随环保需求的提高,IMD工艺中的薄膜材料、注塑材料将逐步采用更加环保的成分,减少有害物质的排放,符合绿色制造的发展趋势。

智能化生产 结合智能化生产线,IMD工艺将更加自动化、精细化。智能化设备可以进一步提高生产效率,同时确保生产过程中的每个环节精准无误。

多样化的装饰效果 新型IMD材料和技术将可以实现更多纹理效果,包括金属质感、哑光光泽等,满足消费市场对外观的多样化需求。