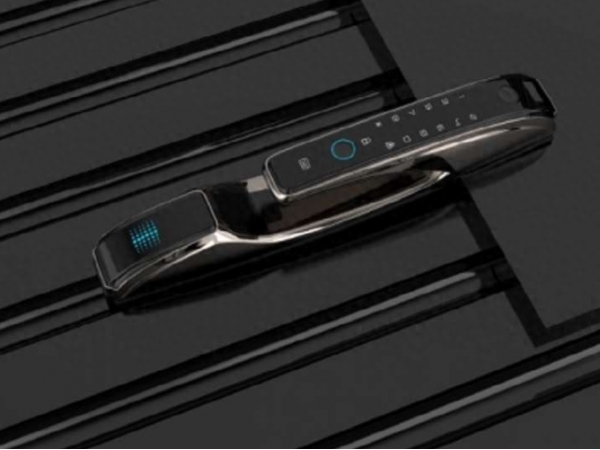

IMD(模内装饰)是一种在注塑过程中将图案或功能性膜片嵌入塑料件表面的装饰技术。它常用于汽车内饰、家电面板、电子产品外壳等高端产品,具有美观、耐用、可定制化的特点。

IMD模内注塑工艺流程

IMD的工艺通常包括以下步骤:

-

印刷薄膜:

- 采用PC(聚碳酸酯)、PET(聚酯)、PMMA(亚克力)等耐高温薄膜,通过丝网印刷、胶印、UV印刷等方式印刷图案。

- 可以增加透明、金属质感、渐变色、3D效果等装饰元素。

-

成型(热压成型/真空成型):

- 薄膜加热后,通过高压成型或真空吸塑,使其符合模具的形状。

- 适用于复杂的曲面造型。

-

切割:

- 采用激光切割或模切,裁剪出符合产品形状的膜片。

-

注塑成型:

- 裁剪后的膜片被放入注塑模具中,固定在型腔合适的位置。

- 高温高压下,熔融塑料(ABS、PC、PP等)注入模腔,与膜片背部粘合成型。

-

脱模与后续处理:

- 冷却后取出成品,进行必要的后处理,如去毛边、检测、涂层等。

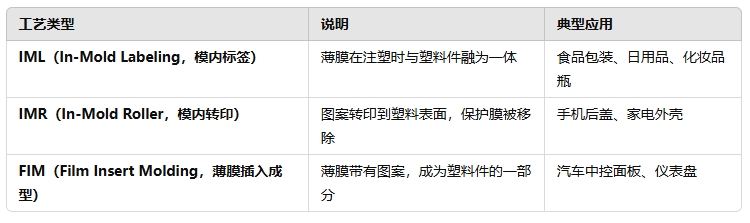

IMD工艺分类

IMD工艺主要分为以下三种类型:

IMD模内注塑的优点

-

高端装饰效果

- 可实现金属拉丝、3D立体、渐变色、镭射光效等外观效果。

- 透光效果良好,可用于触控面板、液晶显示区域。

-

耐磨耐刮

- 由于图案位于薄膜背面,表面不会被磨损或褪色,延长产品使用寿命。

-

提升生产效率

- 相比传统的喷涂、电镀、丝印等二次加工方式,IMD工艺一步成型,提高生产效率。

-

环保可回收

- 无需额外的油墨喷涂,减少污染,符合环保要求。

-

适用于高端应用

- 广泛应用于汽车、电子、家电、医疗设备等行业。

IMD与IML的区别

| 对比项 | IMD(模内装饰) | IML(模内标签) |

|---|---|---|

| 工艺方式 | 先印刷、成型,再注塑 | 直接放入标签,随注塑成型 |

| 适用产品 | 汽车、电子、家电 | 包装、日用品、饮料瓶 |

| 耐磨性 | 高,表面带保护层 | 较高,适合户外使用 |

| 生产成本 | 较高,适用于高端产品 | 相对较低,适合大批量 |

IMD模内注塑的应用

IMD技术广泛应用于:

- 汽车行业:中控面板、仪表盘、门板饰件

- 家电行业:洗衣机面板、电饭煲控制面板、空调显示面板

- 电子产品:手机后盖、笔记本外壳、遥控器

- 医疗设备:显示界面、操作按键

IMD工艺的挑战

尽管IMD工艺优势明显,但仍面临以下挑战:

- 模具精度要求高:需确保薄膜贴合准确,防止起泡、偏移。

- 材料耐热性要求高:薄膜需耐高温高压,否则可能变形。

- 成本较高:模具和印刷成本较高,适用于大批量生产。