如今,手机壳不仅是保护设备的配件,更是展现个性与设计感的重要载体。那么,如何实现图案精美、耐磨耐用、触感细腻的手机壳生产?IMD(In-Mold Decoration)注塑工艺正是很多高端手机壳厂商的选择。下面,我们将从工艺原理、应用优势、生产流程到设计要点,全面解析IMD手机壳注塑的核心知识。

一、什么是IMD手机壳注塑?

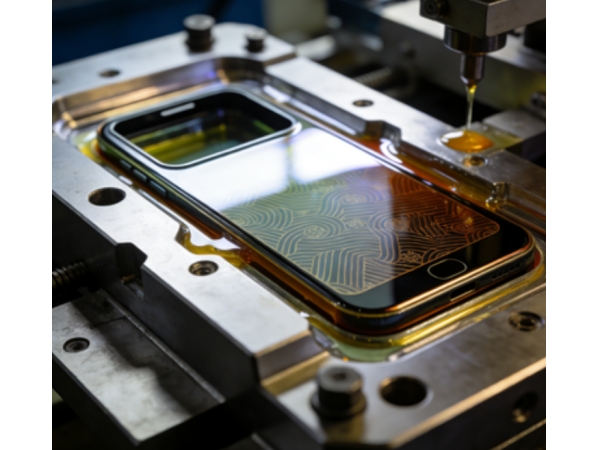

IMD(In-Mold Decoration)是一种模内装饰注塑工艺,将预先印刷好图案的薄膜放入注塑模具中,通过注塑成型将薄膜与塑料基材一次性结合。对于手机壳生产来说,这种工艺不仅能实现色彩持久不褪、图案不易刮花,还可在成品表面实现多种效果,如金属质感、渐变色、3D立体纹理等。

与传统的丝印、移印、喷涂工艺相比,IMD注塑在外观表现和耐用性上都有明显优势,尤其适合中高端定制手机壳生产。

二、IMD手机壳注塑的核心优势

高耐磨性

薄膜表面覆盖有耐磨涂层,长时间使用不易刮花。

色彩与图案持久

图案在成型前已封装在薄膜与塑料之间,避免直接暴露在外部环境中。

一体化成型

装饰与注塑一次完成,无需二次加工,减少工序与成本。

设计自由度高

支持多色印刷、渐变、金属拉丝、镜面、凹凸纹理等多种效果。

环保与稳定性

工艺中无需喷漆,减少VOC排放,同时产品性能稳定。

适配性强

可应用于多种塑料材质,如PC、ABS、PC+ABS等。

三、IMD手机壳注塑的生产流程

图案设计与薄膜印刷

使用高精度印刷技术(如丝网印刷、凹版印刷)在特制薄膜上印刷图案。

薄膜材质需耐高温、不变形。

薄膜成型(热压成型)

将平面薄膜加热软化后,通过模具热压成与手机壳外形一致的三维曲面。

模具放膜与定位

将已成型的薄膜放入注塑模具的固定位置,保证图案精准对应。

注塑成型

将熔融塑料注入模具,使薄膜与基材结合为一体。

冷却与脱模

模具冷却后,取出成型的手机壳。

修边与检测

去除多余边料,检测外观、尺寸、耐磨性等。

包装与出货

确认所有产品符合质量标准后包装发货。

四、设计与生产的注意事项

薄膜选材

常用PET、PC等材质,需兼顾耐热、耐磨与可印刷性。

图案设计

需考虑拉伸变形补偿,避免成型后图案位置偏移。

模具精度

模具表面处理要精细,保证薄膜贴合与注塑质量。

温度与压力控制

注塑温度过高可能导致薄膜变形或图案失真;压力不足会造成气泡或粘合不牢。

耐用性测试

需进行耐磨、耐刮、UV老化测试,确保产品长期使用不影响外观。

批量稳定性

保证薄膜印刷批次一致性,避免色差。

五、IMD手机壳注塑与其他工艺的对比

与喷涂工艺相比:IMD无需二次涂装,环保性更高,耐磨性更好。

与水转印工艺相比:IMD图案精度与定位性更佳,且无水波纹问题。

与IML(模内贴标)相比:IMD更注重表面耐磨性,而IML偏向标签与功能层的应用。

六、应用案例

高端品牌定制

某知名手机配件品牌采用IMD工艺,实现了金属拉丝纹理+渐变色的手机壳设计,成功提升了产品档次。

创意个性化定制

部分定制厂商将IMD与个性印刷结合,提供小批量定制,满足年轻用户的个性需求。

功能型手机壳

通过IMD工艺在表面增加微结构,实现防滑、防指纹等功能。

IMD手机壳注塑工艺不仅满足了消费者对外观美感与耐用性的双重需求,还兼具高效生产与环保优势。对于想要在竞争激烈的手机壳市场中脱颖而出的厂商而言,合理运用IMD技术,将设计创意与工艺能力结合,才能在品质与市场口碑上双赢。