你有没有好奇过:手机按键、车载面板、家电外壳上那些细腻的纹理、清晰的图案、甚至“看起来像金属”的效果,为什么摸起来又顺滑又耐磨,还不容易掉漆?很多时候,背后用的就是IMD模内注塑工艺(In-Mold Decoration,模内装饰/模内注塑装饰)。

一、IMD模内注塑工艺是什么:把“装饰”做进零件里

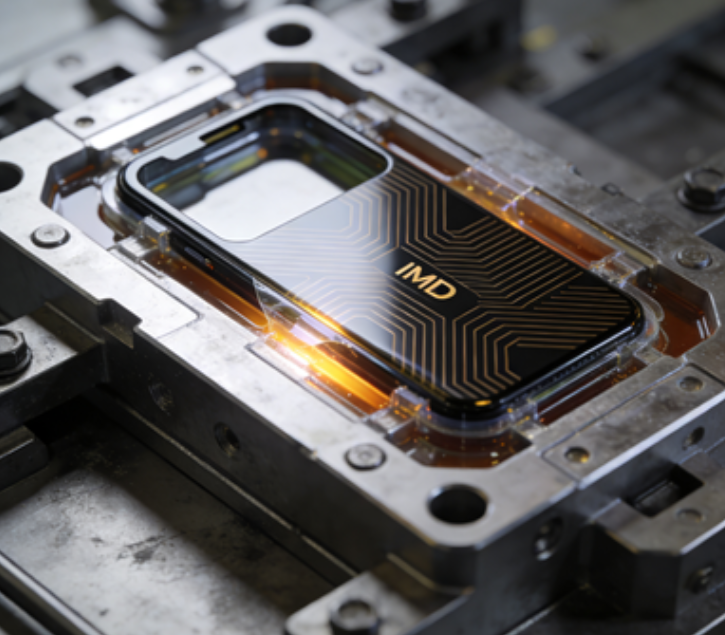

IMD模内注塑工艺的核心思路是:先把图案、纹理或功能涂层做在薄膜上,再把薄膜放进注塑模具里,通过注塑把薄膜与塑件融合为一体,出模后表面就已经带装饰效果。

它常见的成品特征是:

图案清晰、层次感强,颜色稳定

表面耐刮耐磨,日常使用不容易掉色

可以做复杂曲面、异形外观

外观件出模即成品,后段喷涂/印刷工序可大幅减少

简单理解:传统做法是“先做塑料,再在表面加工”;IMD是“先把外观做在薄膜上,再和塑料一起成型”。

二、它为什么火:IMD的优势到底在哪

IMD在消费电子、汽车内饰、智能家电上越来越常见,主要因为它解决了外观件量产的几个痛点:

耐久性更强

图案在薄膜层内部或背面保护层下,不是直接暴露在外,耐磨耐刮表现普遍优于表面印刷。

外观质感更容易做出来

金属拉丝、细砂纹、木纹、渐变色、哑光/高光对比等效果,用IMD更稳定、更一致。

工序更短,批量更友好

省去喷漆、移印、丝印等多道后加工,节拍和良率更容易控制,适合大批量外观件。

可做功能层

除了装饰,薄膜还可以集成抗指纹、耐化学、触控窗口、透光图标等“功能皮肤”。

三、IMD工艺流程:从一张膜到一个面板,通常要走这几步

1)薄膜选材与前处理

常用薄膜有 PC、PET、PMMA 等(或复合膜)。前处理包括清洁、表面张力调整、涂布底涂等,为印刷与附着力打基础。

2)印刷与固化

把图案、文字、LOGO、渐变等印到薄膜上。常见方式有丝印、凹印、数码印刷等,随后进行UV或热固化,让油墨/涂层稳定成膜。

3)成型(热压/高压成型等)

如果产品是曲面或有立体造型,需要把平膜先“压成形”。成型质量会直接影响后续的拉伸白化、图案变形、厚薄不均等问题。

4)冲切与定位

把成型后的薄膜裁切成匹配模腔的形状,并做定位孔/定位边,保证进模位置稳定。

5)入模贴合与注塑包覆

将薄膜放入模具(可手工或机械手自动放膜),合模后注塑熔体从背面填充,薄膜与塑料在热、压条件下融合,形成“薄膜+塑件”的复合结构。

6)脱模与后处理

出模后通常只需修边、检测,部分产品会加保护膜、装配或做局部二次加工。

想把IMD做好,关键不在“注塑那一下”,而在薄膜的印刷、成型、裁切和入模定位是否稳定。

四、材料怎么选:薄膜、油墨、树脂要“相处得来”

1)薄膜材料

PC膜:成型性好、耐热性较好,应用广

PET膜:尺寸稳定、成本友好,但成型拉伸窗口要抓准

PMMA膜:高光、透亮效果好,适合高颜值面板

2)注塑树脂

常见有 PC、ABS、PC/ABS、PMMA、PA 等。原则是:树脂与薄膜的热兼容性、粘结性要匹配,否则容易分层、起泡、边缘翘起。

3)油墨与涂层

要考虑耐磨、耐酒精/汗液/清洁剂、耐黄变、透光性等指标;如果是背印透光图标,还要把透光率与遮光层厚度一起算进去。

五、模具与设备要点:IMD对“细节控制”更挑剔

IMD模内注塑对模具与设备的要求,往往比普通注塑更细:

模腔表面与排气设计:排气不好会导致烧焦、气纹、局部不贴合

薄膜定位结构:定位柱、真空吸附、静电吸附、夹膜结构等,决定入模重复精度

浇口位置与流动方向:影响熔体冲击薄膜、产生褶皱或位移

温度与压力控制:料温、模温、保压、冷却要匹配薄膜耐热窗口,避免变形与分层

自动化放膜:量产通常会考虑机械手或专机,减少人工导致的位置偏差与污染

六、设计阶段就要避坑:IMD产品结构别“照搬普通注塑件”

避免过深拉伸与尖角

曲面拉伸越大,越容易出现白化、图案变形、膜厚不均。尖角处应做圆角过渡。

图案与窗口要考虑成型后的位移

平面图印上去不等于成型后还在原位。通常需要做“变形补偿”(成型展开/回算)。

边缘包覆与止口要预留

薄膜边缘处理不好,容易翘边、进水、起皮。边缘结构要能“锁住”薄膜。

透光件要兼顾亮度与遮光

做背光图标时,既要让图标亮,又要避免漏光、光斑、色偏,这对油墨层与光学结构要求更高。

七、常见缺陷与原因:量产最怕这几类问题

1)起泡/分层

原因:材料不匹配、表面污染、含水、温度窗口不对、保压不足

思路:烘料与清洁、优化模温/料温、提高贴合与排气、调整保压曲线

2)褶皱/位移

原因:入模定位不稳、浇口冲击、薄膜张力不均、真空吸附不足

思路:加强定位结构、优化浇口方向、提升放膜精度与吸附方案

3)白化/拉伸纹

原因:成型拉伸过大、膜材韧性不足、加热不均

思路:调整成型温度与压力、优化造型深度与圆角、换更合适的膜材

4)表面刮伤/脏污

原因:薄膜搬运与入模过程接触污染、模腔异物

思路:洁净管理、治具防护、上线前吹尘与静电控制

八、IMD、IML、IMR怎么分:别被名字绕晕

市场上常见几个相近词:

IMD(模内装饰):更像一个“总称”,包含膜片装饰与不同实现方式

IML(In-Mold Label)模内贴标:多用于包装、标签类,强调把标签贴进制品里

IMR(In-Mold Roller)模内转印:通过转印膜在模内转移图案层,适合连续化、效率高的场景

具体项目用哪一种,取决于外观效果、曲面复杂度、产量、成本与设备条件。

九、应用领域:哪些产品最适合上IMD

消费电子:手机/穿戴外壳、按键装饰片、面板窗口

汽车内饰:中控面板、空调面板、装饰条、功能按键区

家电面板:洗衣机、空调、厨电控制面板,图标透光常见

智能设备与仪器:需要耐磨、耐清洁剂、长期稳定外观的外壳件

如果你要做的是“外观件+功能窗口+耐久要求”,IMD往往比喷涂更省心。

十、成本怎么评估:别只看单价,要算“整条链”

IMD模内注塑看起来单件成本可能比普通注塑高,但要把后段工序一起算:

省去喷涂/丝印/烘烤/治具等成本与管理

外观一致性更容易保证,返工与报废可能更少

自动化放膜后,产能与节拍更稳定

通常适合:中大批量、外观要求高、后加工复杂的产品。如果只是简单颜色外壳、量又不大,传统工艺可能更划算。

IMD模内注塑工艺说到底是一门“系统活”:薄膜、油墨、成型、裁切、入模、注塑、模具排气、参数窗口,任何一环波动,都会在外观件上放大出来。真要做稳,建议把重点放在:

材料匹配与前处理(粘结与耐久是底座)

薄膜成型与定位精度(决定外观一致性)

注塑与模具排气窗口(决定是否起泡、烧焦、分层)